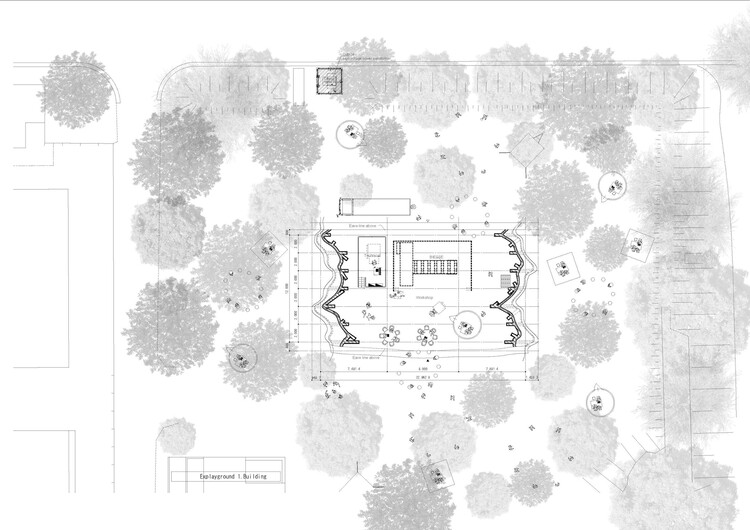

学生欢迎中心是作为东京学艺大学教育孵化中心的 Explayground 项目的一部分,旨在促进产业、政府和学术界之间的合作。

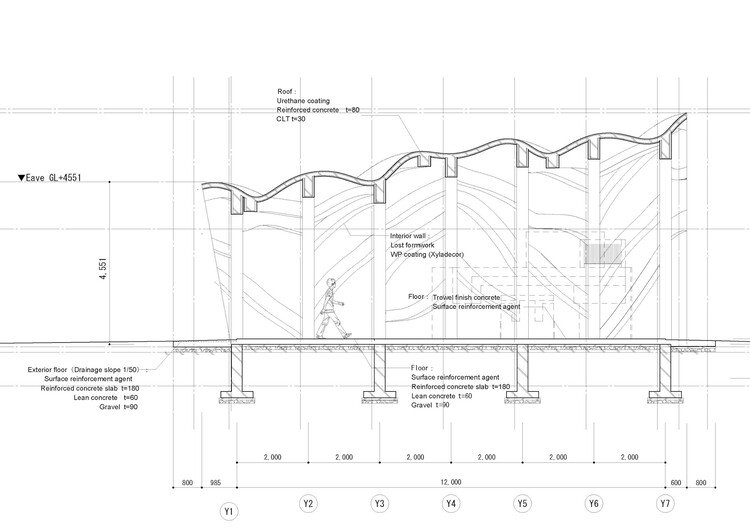

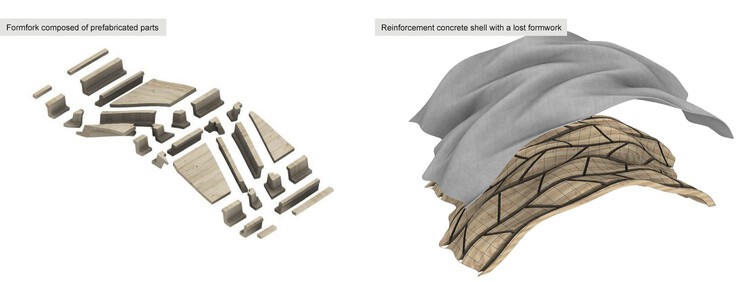

该结构是以交错层压木材(CLT)为模板的钢筋混凝土结构。利用计算机数控(CNC)加工的木梁和面板作为混凝土板的模板,将“剩余模板”作为完成的表面。这是日本第一次将混凝土模板用作主要结构的先例。VUILD参数团队使用几何算法自动生成了一个 CAD 模型,并利用该 CAD 模型作为辅助创建了五轴 CNC 加工的 CAM 路径。所有预切割组件都在 VUILD 自有工厂中使用五轴 CNC 机床生产。加工模板的 CNC 机床也将安装在完工的建筑中,作为一个开放设施,任何人都可以在这里体验先进的制造技术,并自己创建所需的空间和场所。

设计过程 - 设计挑战是创造一个开放空间,既能作为实施新一代公共教育的场所,又能成为一个没有固定形式的可扩展空间。此外,要求该建筑本身具有极致性和实验性,成为一种学习材料。因此,VUILD 决定使用五轴 CNC 机床创建一个大跨度多功能空间。限制条件是切割厚度可达240毫米的 CLT板,为此进行了反复模拟,以优化整体形状和切割的便利性。在考虑施工的情况下进行了材料优化和形式简化。

单元施工方法 + 剩余模板 - CLT 梁的纵截面设计成正弦曲线,横截面上的幅度相位错位,以创建一个强大的壳体。在形状上,经过反复研究,它采用了模仿自然界叶脉的屋顶形状。通过锯齿形构建横截面增加了壳体的深度,并通过将锯齿形横截面的相位分为三层来增加壳体的强度。三维 CLT 面板在 VUILD 的内部工厂切割成单元,并在现场与梁连接,面板之间用金属配件连接。混凝土被灌入梁中,形成了叶脉上的梁和覆盖叶脉间空间的板。这些木梁跨度25米,而混凝土板只有8厘米厚。这种施工方法已申请专利(JP 2021-042568),作为一种高通用性的施工方法,将成本降低到常规壳体施工方法的60%。

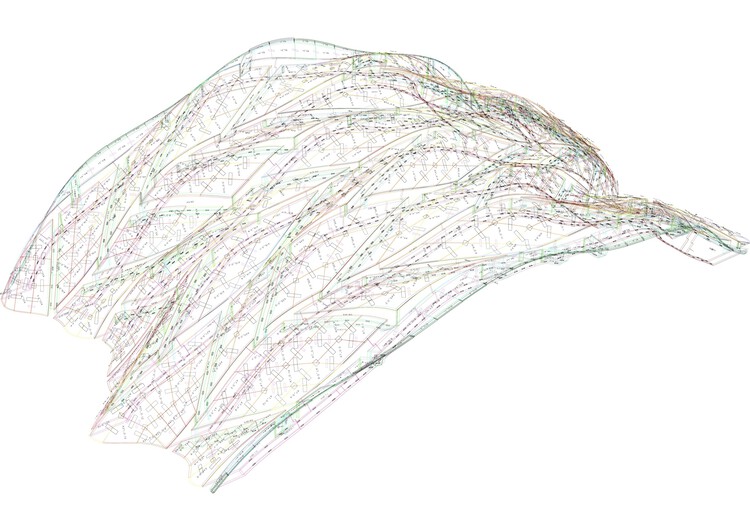

三维数据与结构设计师共享并用于分析,从而避免了人工误差。这些数据可以在设计检查、结构分析和零件制造的各个方面进行交叉检查,从而加快了流程。

从加工数据创建到材料采购和施工的流程 - 五轴加工具有倾斜和旋转的特点,这需要优化以考虑这些因素;需要专门为五轴切割创建路径,总共有360个 CLT 面板用于加工963个模板零件。内部参数团队开发了一种自由形式表面的几何算法,可以自动生成 CAD 文件。路径创建流程的设计也减少了加工后的手动加工量。在混凝土隐藏的区域,表面在适当公差内粗加工,以降低加工成本。

面板被有效地放置以降低成本。自动面板放置和形状生成算法在短时间内实现了这一目标,并制造了多种类型的 CLT 板,最大尺寸为1350×4000毫米。CLT 板有四种不同的厚度,从60到210毫米不等,并创建了使用颜色编码指示厚度的三维图表。这使得在不同厚度的 CLT 面板中放置零件变得容易。通过与结构团队共享此流程,我们能够创建一个在结构和施工便利性方面进行优化的系统。