如果你在建筑学校待过那你肯定知道工艺刀的厉害,它可以在你不知情的情况下刺破你的皮肤,有的同学甚至被刺过两次。即使这些小伤你不用去医院诊治,但这种伤害危险的确存在于工作室中:这些工艺刀的设计与人体工程学相对立,它会因为持续使用而让手部造成抽筋和关节疼痛。为追求更舒适的解决方案,建筑系毕业的Sean Riley 肖恩·莱利开发出了最美手工刀Ergo Kiwi,今天就是推出这款工艺刀Kickstarter的活动,希望该活动能够帮助将产品推向市场。

我用泡沫作为材料制作出了第一个模型,但还是没办法创建一个工作原型,所以我必须用木头来进行手工制作。这要花费一些时间,所以我就在妈妈那里的地下室开始制作,每天用8小时来进行雕刻并进行分析研究。

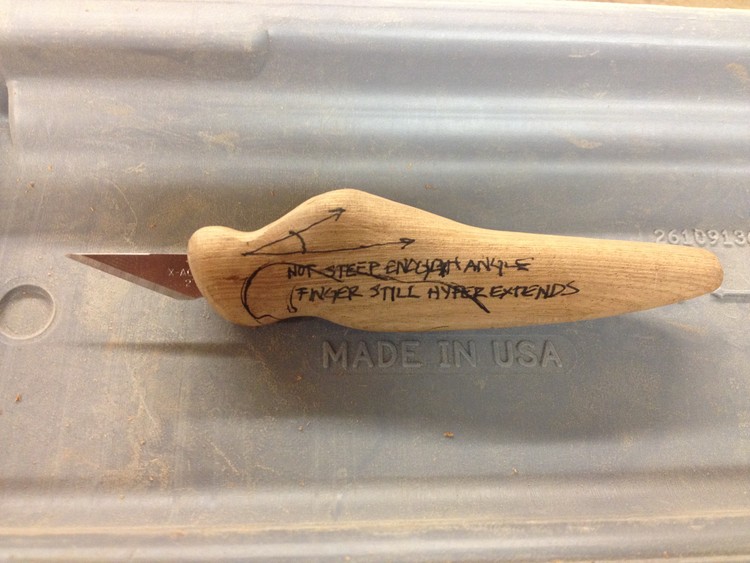

在这个过程中,我分析了刀片与不同手柄之间的配合。

一旦我对某种组合感到舒适满意,我会根据需要刻出很多空白的模板,然后我会用数字打磨机进行打磨。

经过几次制作后我让在波士顿建筑学院的同学进行了测试。我分析了他们手持刀柄的姿势,并根据观察进行了调整。每个人都有不同大小的手,手握刀柄的姿势也不径相同,而我是要做出一个通用的原型出来。

这里是关于一些手柄测试的结果

在经过了大约一年的研究和开发后,我终于设计出了一个让我满意的手柄。它综合了7种不同的符合人体工程学的切割方向。

从这点上来说,应该将其用3D打印制作出一些模型出来。因此我自学了3D扫描软件(NextEngine3D扫描仪),以及犀牛(3D建模软件),因此我可以修改扫描过程中的3D啮合程度。就这样又过了两个月,我将用3D打印出来的模型送到建筑公司去进行测试。

在3D 打印的原型上,我增加了一个可以安装磁铁扣用来固定刀片的地方。

经过在波士顿建筑公司的几次测试后,反馈回来的唯一问题是,刀片会在较厚的材料中卡住。所以我添加了一个门闩,利用预制孔来锁定刀片。

这个项目我酝酿了2年才得以实施,我找到一家商业公司来帮我把这个东西带给市场。他们建议我做一个木柄,因此我利用我的技能用数控机床制作出了一个手柄。这是通过设置了不规则的刀具轨迹用胶合板制作出来的。

首先是铣磨,我们使用的是波罗的海伯奇胶合板,精度为1/64英寸(0.4毫米),铣磨后就展示出了手柄了的轮廓。而在最后的一个步骤里,为达到精确,其设置的误差为0.005英寸(0.1毫米),因此最后我们得到的是一个清楚精确的手柄。每个手柄大约需要一个半小时用来铣磨,另外还要用30 - 50分钟进行精加工。

这里展示的是手柄内部的工作情况

因此该项目得到了一些关注,我被要求为波士顿的一些设计公司和建筑公司进行演示说明。现在就是我正在坎布里奇参加的一个推广活动。

你不知道我是有多么的紧张,这可是有50 - 60设计师、建筑师和学生参加的活动,我一刻不停的一直在展示介绍。

所有包装都是由我设计的。外包装盒是用激光切割完成的,这是我设计的塑料注塑成型盒子。

每个木柄都配有一个手工制作的帆布包

下面是一些手柄的有魅力的照片:

欲了解更多关于 Ergo Kiwi 手柄的信息请点击这里